Requisitos de entorno sin polvo en la industria de fabricación de productos electrónicos

Antecedentes de la industria

En la moderna industria de fabricación electrónica, especialmente en el proceso de producción de productos de precisión como semiconductores, PCB (placas de circuito impreso) y componentes ópticos, se requiere una limpieza de aire extremadamente alta. Esto se debe a que los productos electrónicos son muy sensibles a las condiciones ambientales durante el proceso de producción. Incluso el polvo pequeño, la electricidad estática o la contaminación química pueden afectar el rendimiento y la apariencia del producto. Por ejemplo, la pequeña contaminación de partículas en la fabricación de semiconductores puede incluso afectar la precisión de la fabricación de la oblea, lo que resulta en un rendimiento inestable del producto o una falta de inspección de calidad. Por lo tanto, para garantizar la calidad de la producción, la industria de fabricación electrónica debe controlar estrictamente los contaminantes en el aire para garantizar la estabilidad del entorno libre de polvo.

El papel central del sistema de filtración de aire

Para lidiar con la contaminación del aire en la fabricación electrónica, el sistema de filtración de aire juega un papel clave en este proceso. Los filtros de aire de alta eficiencia pueden eliminar efectivamente varios tipos de partículas en el aire, como el polvo, el humo y las pequeñas partículas, para proporcionar un entorno de producción limpia. A través de la filtración fina de los filtros de aire, se pueden eliminar partículas finas y gases nocivos que pueden causar problemas de producción, asegurando así la calidad del producto y mejorando la eficiencia de producción. Es por eso que la aplicación de filtros de aire es crucial en las habitaciones limpias de fabricación electrónica.

Normas de ambiente limpio y control de la contaminación del aire en la fabricación de electrónica

Estándares de grado de sala limpia

Según ISO 14644-1, los requisitos de limpieza de aire para entornos limpios en la fabricación electrónica son muy estrictos. El estándar divide las salas limpias en diferentes grados, correspondientes a diferentes requisitos de concentración de partículas. Por ejemplo, las salas limpias de clase 1 no requieren más de 1 partícula con un tamaño de partícula de 0.1 micras por metro cúbico de aire, mientras que las salas limpias de clase 9 permiten muchas más partículas. Las calificaciones de sala limpia requeridas también son diferentes para diferentes procesos de fabricación electrónica, como la producción de semiconductores y el procesamiento de componentes de precisión. Para cumplir con estos requisitos de limpieza, el sistema de filtración de aire debe tener una capacidad de filtración suficientemente eficiente para interceptar y eliminar diferentes niveles de contaminantes de partículas.

Análisis de la fuente de contaminación

En el proceso de fabricación electrónica, las principales fuentes de contaminación del aire provienen de equipos de producción, manejo de materiales y contaminantes ambientales. El polvo es uno de los principales contaminantes de partículas, que pueden generarse mediante el manejo de materias primas, corte o molienda en el proceso de procesamiento. Las partículas electrostáticas son otra fuente común de contaminación. Estas partículas pueden producir adsorción electrostática en la superficie de los componentes electrónicos, interferir con la función de los componentes y causar fallas. Además de la contaminación de partículas, los contaminantes gaseosos, como los gases dañinos (como nitruros, sulfuros, etc.) también pueden afectar el rendimiento del producto y el entorno de producción. En el proceso de fabricación electrónica, es crucial comprender las fuentes de contaminación y tomar medidas específicas de control de la contaminación del aire.

Estrategia de filtración de varias etapas del sistema de filtración de aire

Los sistemas de filtración de aire generalmente adoptan una estrategia de filtración en varias etapas de eficiencia primaria, media y alta para garantizar una filtración integral de partículas grandes a partículas ultrafinas. El filtro primario se usa principalmente para interceptar partículas más grandes, como el polvo de más de 5 μm; El filtro de eficiencia media se usa específicamente para eliminar partículas de 1-5 μm para optimizar aún más la calidad del aire; y el filtro de alta eficiencia (como el filtro HEPA y ULPA) es responsable de eliminar partículas finas por debajo de 0.3 μm para garantizar que el entorno de producción cumpla con los altos requisitos de limpieza. A través de dicha filtración en varias etapas, la calidad del aire se mejora exhaustivamente para garantizar la limpieza del medio ambiente en el proceso de fabricación electrónica.

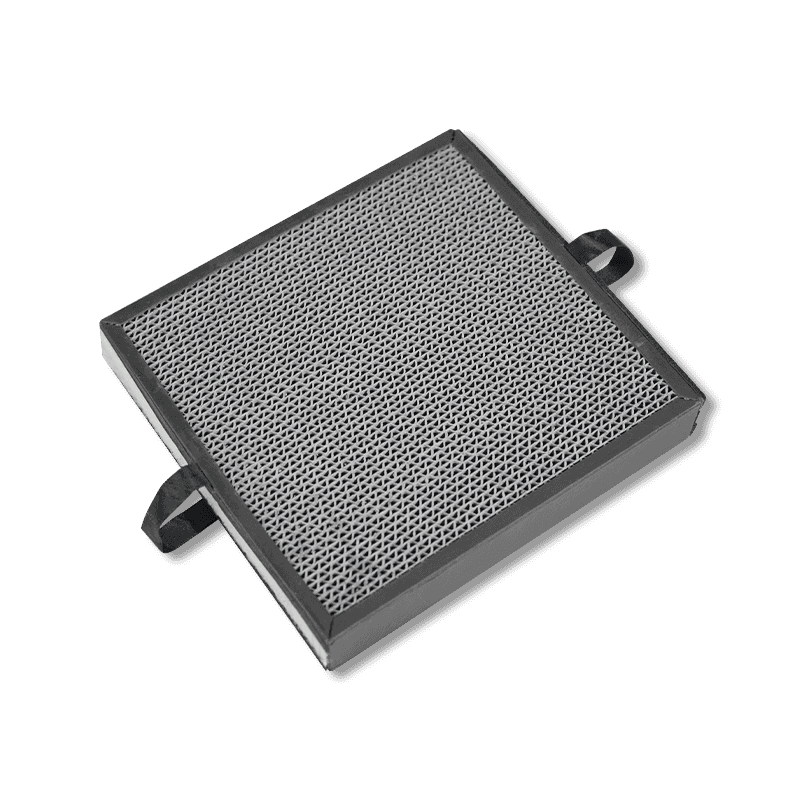

Filtro primario: protección básica, interceptando grandes partículas de contaminantes

Función

La función del Malla de filtro primario es eliminar contaminantes de partículas más grandes en el aire, especialmente partículas de polvo grandes con un diámetro de ≥5 μm. Son la primera línea de defensa en el sistema de filtración de aire, que se utilizan principalmente para evitar que los contaminantes de partículas más grandes ingresen al sistema de filtración de alta eficiencia o de alta eficiencia, evitando así la contaminación excesiva o obstrucción del filtro trasero y manteniendo el funcionamiento normal de todo el sistema.

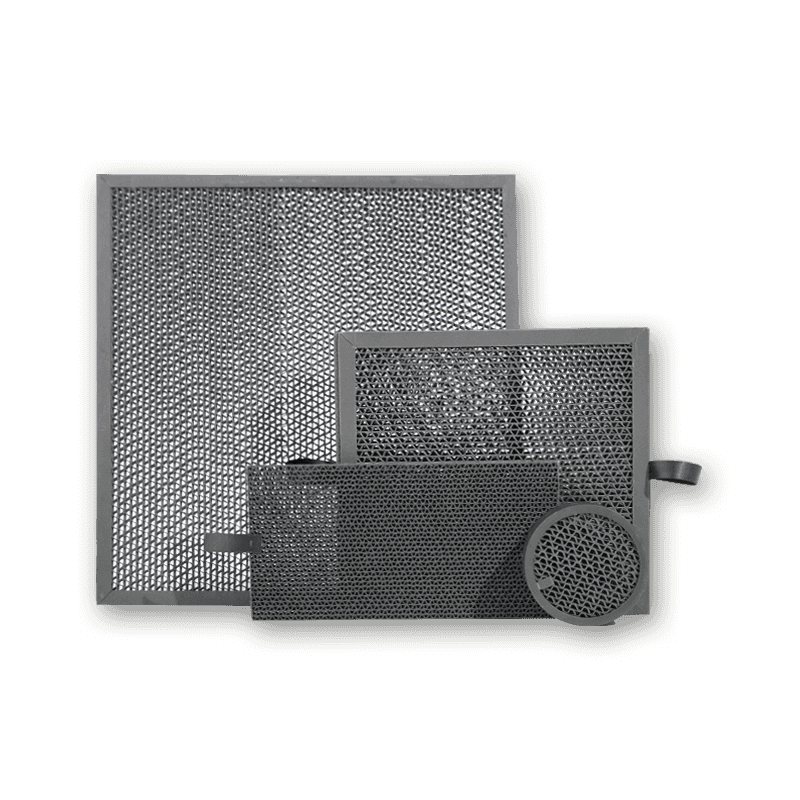

Materiales de filtro comunes

El filtro primario generalmente está hecho de telas no tejidas, malla de metal o materiales de filtro de carbono activado. Estos materiales tienen capacidades de intercepción de partículas fuertes y pueden eliminar efectivamente los contaminantes de partículas grandes en el aire. El material de filtro no tejido es un material de filtro primario común con buenas capacidades de recolección de polvo; El material del filtro de malla de metal se utiliza para la filtración más rugosa, generalmente en entornos industriales; El material de filtro de carbono activado no solo puede eliminar partículas grandes, sino también absorber gases dañinos en el aire.

Escenarios de aplicación

El filtro primario generalmente se usa para la filtración frontal de sistemas de aire fresco, equipos de prefiltración y otros equipos. Su función principal es proporcionar protección para los filtros posteriores de eficiencia media y alta eficiencia para evitar la acumulación de contaminantes de partículas más grandes, reduciendo así la frecuencia de mantenimiento y el costo del equipo.

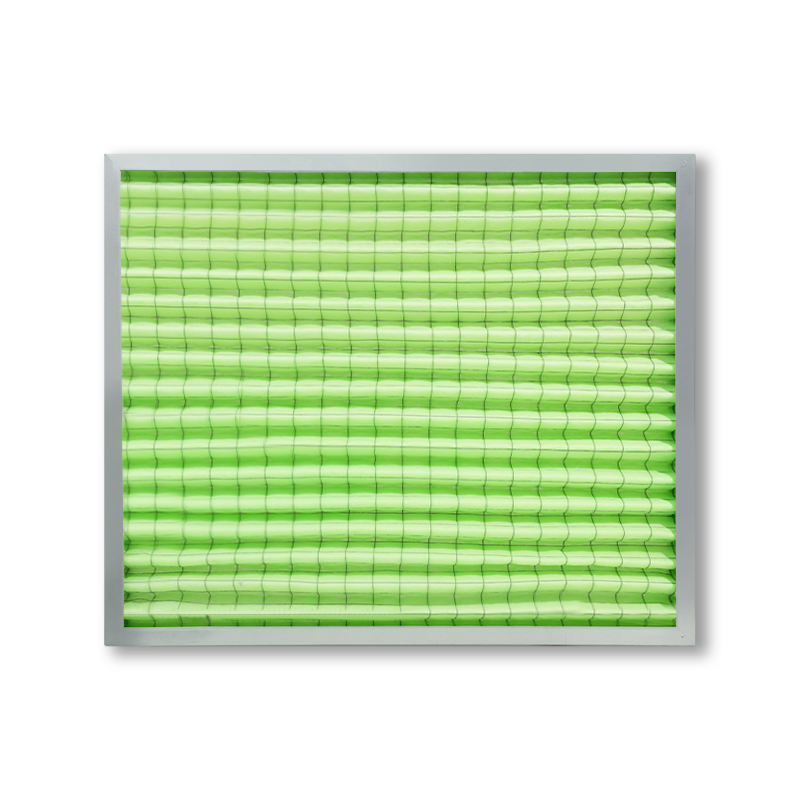

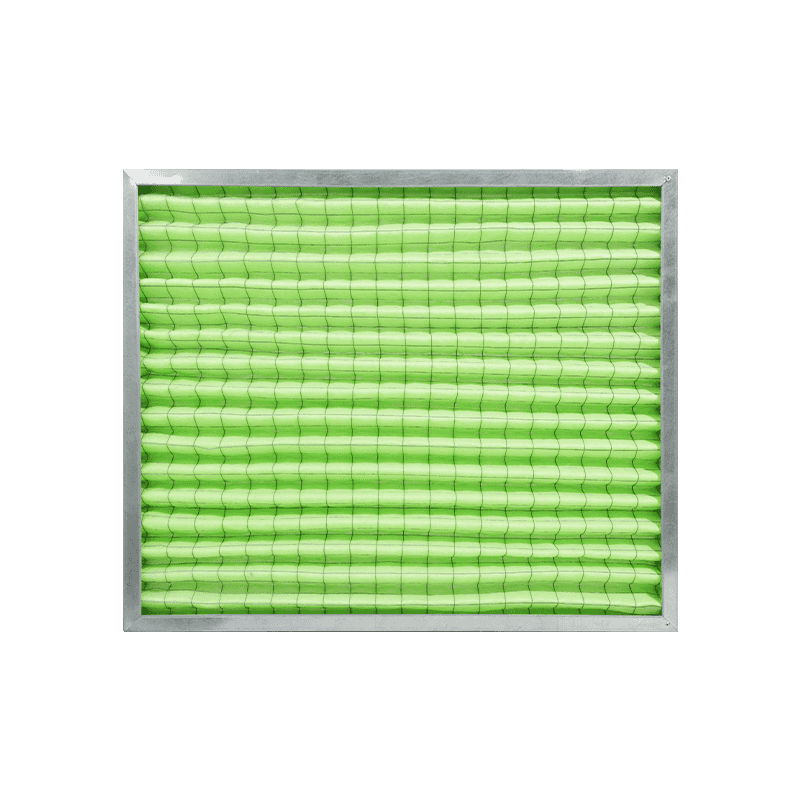

Filtro de eficiencia media: filtración fina para mejorar la limpieza del aire

Función

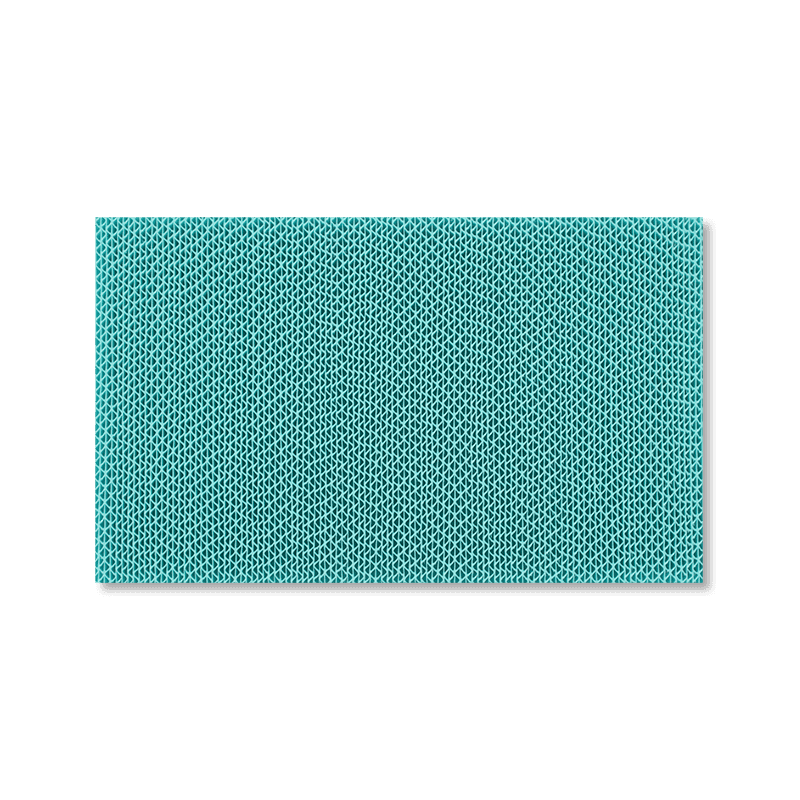

Filtros de aire de eficiencia media están especialmente diseñados para eliminar partículas de 1-5 μm, lo que puede reducir efectivamente las partículas suspendidas y mejorar aún más la calidad del aire. En la fabricación electrónica, si estas partículas no se filtran en el tiempo, pueden afectar la precisión del proceso de fabricación y la calidad del producto. Por lo tanto, los filtros de eficiencia media son esenciales para mejorar la limpieza.

Materiales de filtro comunes

Los materiales de filtro de eficiencia media comunes incluyen materiales de filtro de fibra sintética, materiales de filtro de fibra de vidrio y materiales de filtro de carbono activados. Estos materiales no solo pueden filtrar de manera efectiva las partículas suspendidas, sino que también tienen una alta capacidad de retención de polvo y son adecuados para la operación a largo plazo. En particular, los materiales de filtro de fibra de vidrio aún pueden mantener un efecto de filtrado estable en un entorno de alta humedad.

Escenarios aplicables

Los filtros de eficiencia media se utilizan ampliamente en sistemas de aire acondicionado y ventilación en edificios comerciales, talleres industriales, instalaciones médicas, etc. para interceptar eficientemente partículas finas en el aire y mejorar la calidad del aire.

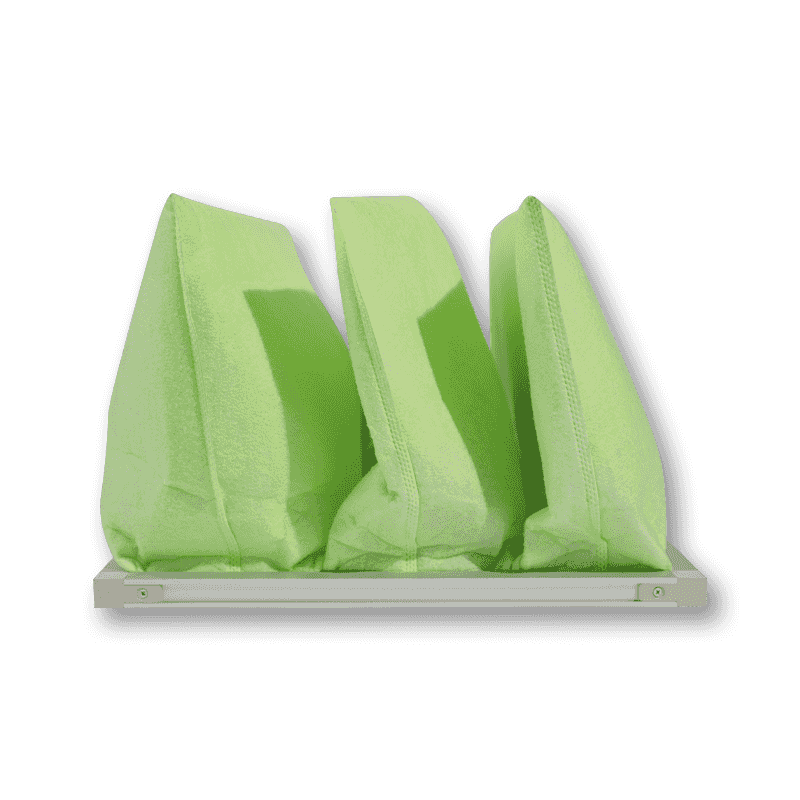

Filtro de alta eficiencia: garantía de núcleo, elimina las partículas ultra finas

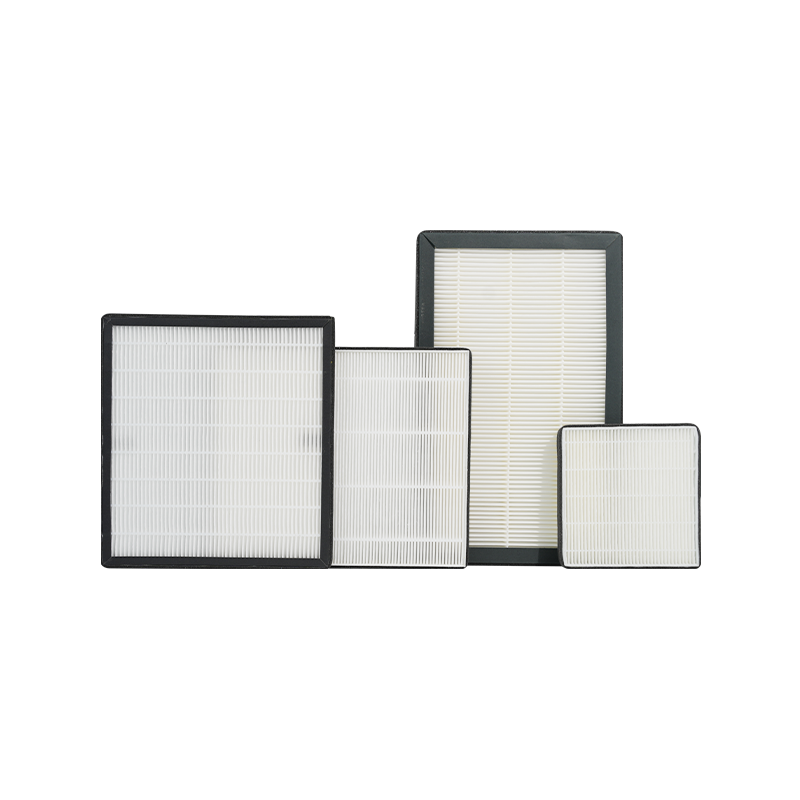

Función

Filtros de aire de alta eficiencia se utilizan principalmente para interceptar partículas ultrafinas mayores de 0.3 μm, y pueden lograr una precisión de filtrado muy alta. Especialmente en entornos de producción que requieren una limpieza ultra alta, como líneas de producción sin polvo y fabricación de semiconductores, la aplicación de filtros de alta eficiencia es crucial. Puede garantizar que las partículas finas en el aire no ingresen al entorno de producción, reduciendo así las tasas de defectos del producto.

Tipos comunes

Los tipos comunes de filtros de alta eficiencia incluyen HEPA (filtro de aire de alta eficiencia) y ULPA (filtro de aire de ultra alta eficiencia). La eficiencia de filtración estándar de los filtros HEPA es del 99.97% (para partículas de 0.3 μm), mientras que los filtros ULPA son más eficientes y pueden filtrar el 99.9995% de las partículas de 0.12 μm. HEPA y ULPA son opciones ideales para entornos de fabricación electrónicos que requieren una limpieza extremadamente alta.

Escenarios aplicables

Los filtros de alta eficiencia se usan ampliamente en líneas de producción sin polvo, talleres de fabricación de semiconductores, ensamblaje de componentes ópticos y otros sitios de producción que tienen requisitos extremadamente exigentes para entornos limpios. En estos lugares, las partículas finas en el aire pueden afectar directamente la precisión del proceso de producción, por lo que la aplicación de filtros de alta eficiencia es crucial.

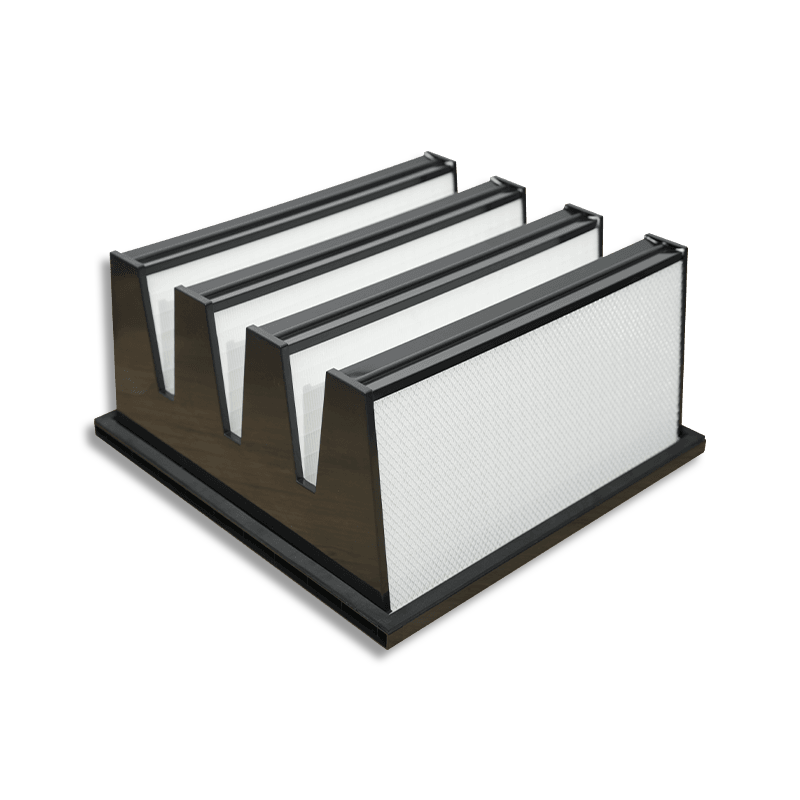

Estrategia de configuración y mantenimiento razonable del filtro de aire

Optimización del sistema de filtración en varias etapas

Para lograr el mejor efecto de purificación del aire, los filtros primarios, medianos y de alta eficiencia deben configurarse razonablemente para formar un sistema de filtración en varias etapas. El filtro primario es responsable de interceptar contaminantes de partículas grandes, los filtros de filtro de eficiencia media filtros suspendidos y el filtro de alta eficiencia se centra en eliminar las partículas ultrafinas. La coincidencia razonable puede mejorar efectivamente la eficiencia de filtración de todo el sistema y garantizar que la calidad del aire esté completamente garantizada.

Ciclo de reemplazo y método de mantenimiento

El ciclo de mantenimiento y reemplazo del filtro es crucial para el efecto del sistema de filtración de aire. Diferentes tipos de filtros tienen diferentes ciclos de reemplazo. En términos generales, el filtro primario debe limpiarse o reemplazarse regularmente, mientras que los filtros de eficiencia media y alta eficiencia deben reemplazarse de acuerdo con el uso. La inspección regular y el reemplazo oportuno de los filtros pueden garantizar que el sistema siempre mantenga la mejor condición de trabajo.

Consideraciones de eficiencia energética y protección del medio ambiente

Con la mejora de los requisitos de protección del medio ambiente, muchos fabricantes electrónicos han comenzado a prestar atención a la eficiencia energética de los filtros. Nuestros filtros de aire utilizan materiales más amigables con el medio ambiente, y a través del diseño optimizado, el consumo de energía se reduce y los costos operativos se reducen. Los filtros eficientes también pueden reducir la emisión de contaminantes del aire, lo que cumple con los requisitos de las políticas de protección del medio ambiente.

Los filtros de aire ayudan a fabricación electrónica de producción limpia

La importancia de la configuración razonable de filtros primarios, medianos y de alta eficiencia

En la industria de fabricación de electrónica, el diseño y la configuración de los sistemas de filtración de aire son cruciales para el mantenimiento de un entorno limpio. La configuración razonable de los filtros primarios, medianos y de alta eficiencia no solo puede garantizar la limpieza del entorno de producción, sino también maximizar la eficiencia operativa del sistema. Mediante el uso de tres filtros con diferentes eficiencias, se puede realizar una filtración efectiva en todos los niveles desde partículas grandes hasta partículas ultrafinas, lo que garantiza que cada capa de contaminantes se elimine con precisión para evitar el impacto de los contaminantes en el proceso de producción y la calidad del producto.

La configuración razonable del filtro también puede reducir la carga de un solo filtro, evitar el reemplazo frecuente debido a la contaminación excesiva y, por lo tanto, reducir el costo de mantenimiento y el costo operativo del equipo. Esto es de gran importancia para mejorar la eficiencia general de la producción, reducir la contaminación ambiental y extender la vida útil del equipo.

Mantenimiento regular y gestión inteligente Mejoran la eficiencia de los sistemas de filtración de aire

Aunque los filtros de aire de alta eficiencia pueden proporcionar una limpieza de aire ideal, solo a través de mantenimiento regular y una gestión inteligente se puede garantizar la continua estabilidad del sistema de filtración en uso a largo plazo. Al monitorear y reemplazar regularmente los filtros, el sistema puede mantener el mejor efecto de filtración, evitar la acumulación excesiva de contaminantes y la obstrucción del filtro, y garantizar que la calidad del aire siempre esté bajo control.

La introducción de sistemas de gestión inteligentes hace que el mantenimiento sea más eficiente. A través de sensores, monitoreo de la calidad del aire y el estado del filtro, el sistema inteligente puede proporcionar comentarios en tiempo real sobre el estado de la operación del sistema y recordar rápidamente a los operadores que realicen el mantenimiento necesario o el trabajo de reemplazo. Esto no solo puede mejorar la eficiencia general del sistema de filtración de aire, sino también reducir los errores operativos humanos y mejorar la eficiencia de gestión.

English

English Español

Español 日本語

日本語