1. Diseño y dimensionamiento adecuados del sistema

1.1 Selección adecuada del tamaño del sistema de recolección de polvo

el Filtro de aire para recolección de polvo El tamaño debe basarse en la carga de polvo real y el entorno de producción. Un sistema de gran tamaño desperdicia energía de ventiladores y conductos porque opera a una capacidad mayor de la requerida. Es posible que un sistema de tamaño insuficiente no recoja el polvo de manera eficaz, lo que provocará una mayor contaminación ambiental y requerirá mayor potencia para compensar el déficit de rendimiento. El tamaño correcto del sistema generalmente se determina calculando el flujo de aire (CFM) y la concentración de polvo. Por lo general, esto implica evaluar factores como el tipo de polvo, el tamaño de las partículas y las ubicaciones de recolección de polvo dentro del área de producción. El uso de cálculos de diseño estándar, como aquellos basados en el flujo de aire total de la fábrica, el volumen de escape del equipo y los requisitos de velocidad del aire, puede ayudar a seleccionar el tamaño de sistema más apropiado. El diseño del sistema también requiere considerar la distribución uniforme del flujo de aire para evitar áreas de extracción excesiva o insuficiente. El sistema de recolección de polvo no solo debe satisfacer las necesidades de producción sino también brindar flexibilidad para adaptarse a futuros cambios de producción.

1.2 Optimización de la eficiencia del flujo de aire

La eficiencia del flujo de aire afecta directamente la eficiencia energética general del sistema de recolección de polvo. El diseño inadecuado de los conductos, especialmente su longitud excesiva o curvas excesivas, aumenta la resistencia del aire del sistema, lo que ejerce una mayor presión sobre el ventilador y aumenta el consumo de energía. La optimización del diseño de los conductos requiere no sólo acortar la longitud del conducto y evitar curvas cerradas, sino también seleccionar el diámetro correcto del conducto para minimizar las pérdidas excesivas de resistencia. El diseño del sistema de conductos también requiere considerar la velocidad del flujo de aire y las características aerodinámicas. Medidas como minimizar las variaciones del flujo de aire, evitar los rincones muertos y agregar entradas de aire adecuadas garantizan un flujo de aire uniforme. El material de los conductos, el acabado de la superficie y la fricción interna también afectan la eficiencia del flujo de aire. El uso de materiales de pared interior más lisos puede reducir la fricción, lo que reduce aún más el consumo de energía. El diseño y la disposición adecuados de los conductos no solo mejoran la eficiencia del sistema de recolección de polvo sino que también reducen significativamente los costos operativos.

2. Mantenimiento regular

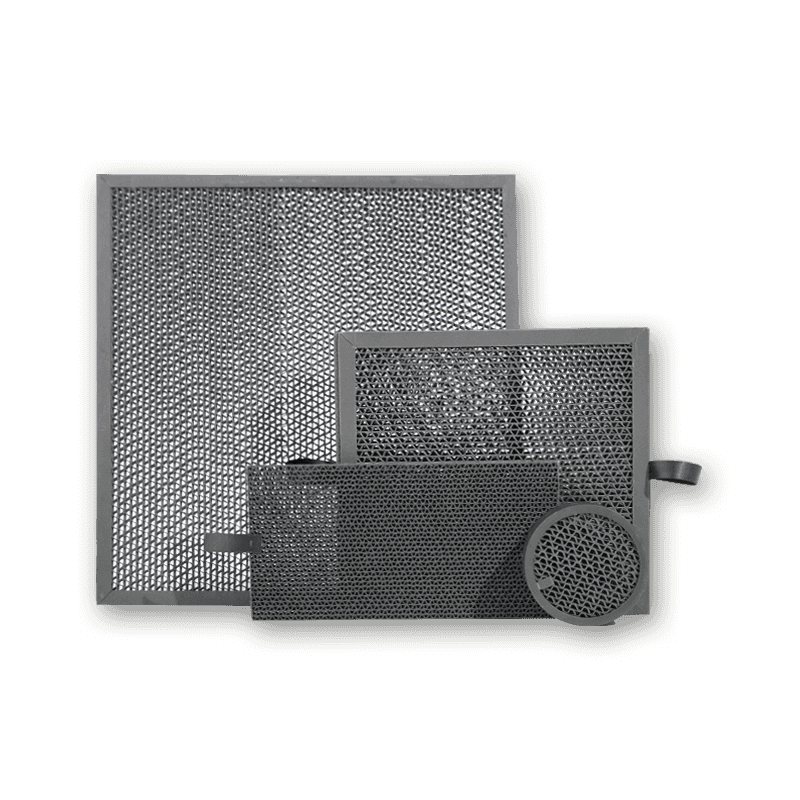

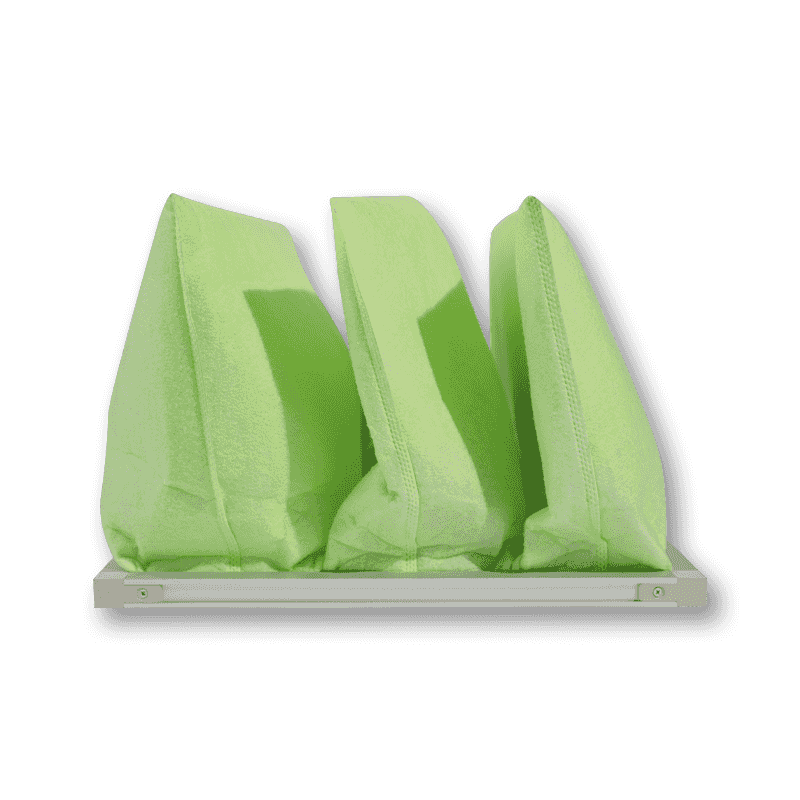

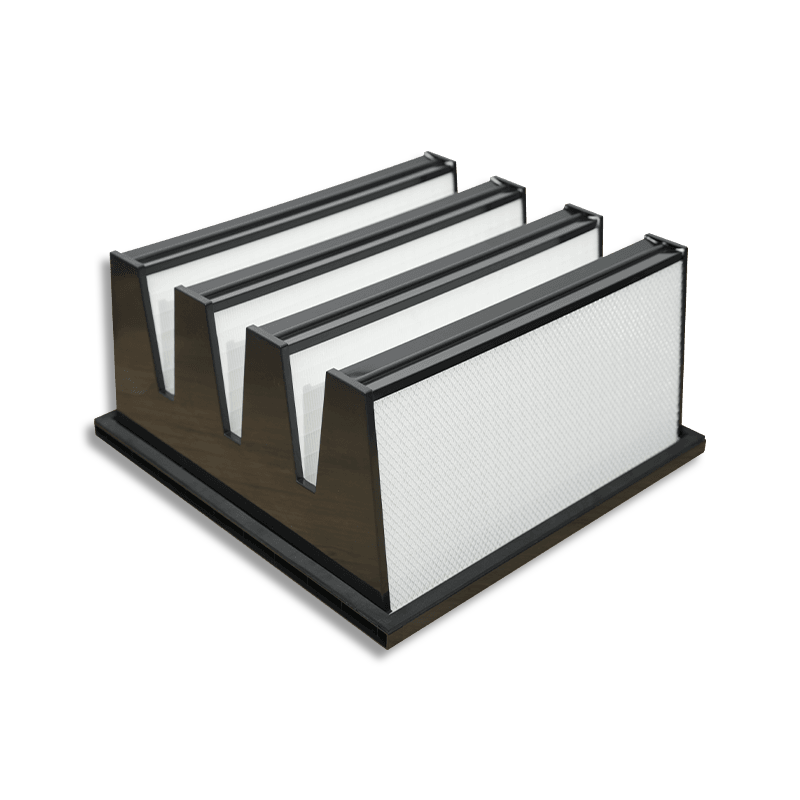

2.1 Limpieza y reemplazo de filtros

En los sistemas de recolección de polvo, los filtros capturan el polvo y evitan que los contaminantes entren al aire. Con el tiempo, los filtros se obstruyen con polvo, lo que restringe el flujo de aire, provoca caídas de presión y aumenta la carga del sistema. Por lo tanto, la limpieza y el reemplazo regulares de los filtros son cruciales para mantener el funcionamiento eficiente del sistema. Si el filtro está obstruido, el ventilador gastará más energía para impulsar el aire a través de él, lo que aumentará el consumo de energía del sistema. Si bien cada sistema de recolección de polvo utiliza diferentes tipos de filtros, todos los sistemas deben estar equipados con un dispositivo de monitoreo de diferencial de presión para monitorear el estado del filtro en tiempo real. Para sistemas eficientes de recolección de polvo, los métodos de limpieza por chorro pulsado o retrolavado pueden ayudar a mantener la limpieza del filtro. Los diseños deben incorporar filtros fácilmente reemplazables para facilitar el mantenimiento regular. Se deben seguir las recomendaciones del fabricante para reemplazar rápidamente los filtros viejos o dañados para garantizar una recolección efectiva de polvo y eficiencia energética.

2.2 Comprobación de fugas del sistema

Las cerraduras son cruciales para el funcionamiento eficiente de los sistemas de recolección de polvo. Cualquier defecto de estanqueidad dentro del sistema, como fugas en las conexiones de tuberías, válvulas o bolsas de filtro, puede causar pérdida de aire, comprometiendo la eficiencia de la recolección de polvo y obligando al ventilador a consumir más energía para compensar la pérdida de aire. Esto no sólo aumenta los costos operativos sino que también puede contaminar el entorno operativo. Para garantizar las fugas del sistema de recolección de polvo, son esenciales inspecciones periódicas de juntas, sellos, conexiones de tuberías y filtros. Los puntos de fuga comunes incluyen codos de conductos, bordes de bolsas de filtro y la entrada de aire del equipo de recolección de polvo. Durante la inspección, el uso de métodos como medidores de flujo de aire o pruebas de humo puede identificar visualmente las fugas. Cualquier fuga detectada debe repararse o reemplazarse de inmediato para reducir la pérdida de aire y el desperdicio de energía. Las inspecciones de fugas no sólo mejoran la eficiencia del sistema sino que también prolongan la vida útil del equipo.

2.3 Monitoreo de la caída de presión del filtro

La caída de presión del filtro es un indicador clave del rendimiento del sistema de recolección de polvo. A medida que aumenta la acumulación de polvo en el filtro, aumenta la resistencia al flujo de aire, lo que provoca un aumento en la caída de presión. Esto aumenta el consumo de energía del sistema para mantener el mismo volumen de aire. La instalación de un monitor de diferencial de presión permite monitorear en tiempo real el estado del filtro. Si la caída de presión excede un umbral establecido, se puede implementar una limpieza o reemplazo rápido, evitando una disminución de la eficiencia energética y un desperdicio adicional de energía. Además, registrar y analizar periódicamente los cambios en la caída de presión del filtro puede ayudar a desarrollar un plan de mantenimiento razonable y evitar la degradación del rendimiento del sistema causada por pasar por alto los cambios de presión. Los sistemas avanzados de recolección de polvo también pueden equiparse con sistemas de monitoreo inteligentes que analizan automáticamente los datos para indicar el estado del filtro, lo que permite un mantenimiento proactivo cuando sea necesario.

3. Presentación de los variadores de frecuencia (VFD)

3.1 Instalación de variadores de frecuencia (VFD)

Los variadores de frecuencia (VFD) son una tecnología que ajusta la velocidad del motor en función de la demanda de carga. Al regular la velocidad del ventilador, los VFD pueden reducir la velocidad del ventilador cuando las cargas de polvo son bajas, reduciendo así el consumo de energía. En los sistemas de recolección de polvo, la generación de polvo suele ser periódica y no constantemente alta. Los ventiladores de los sistemas tradicionales de recolección de polvo generalmente funcionan a plena carga y no se pueden ajustar para satisfacer la demanda real. Con un VFD instalado, el sistema ajusta automáticamente la velocidad del ventilador según las condiciones de producción, lo que garantiza una recolección eficiente de polvo durante cargas elevadas y evita el desperdicio innecesario de energía. Por ejemplo, cuando la línea de producción está inactiva o los niveles de polvo son bajos, el sistema puede reducir la velocidad del ventilador para reducir el consumo de energía. Cuando aumenta la demanda de producción o aumentan las concentraciones de polvo, el ventilador vuelve automáticamente a la velocidad adecuada. El uso de la tecnología VFD en los sistemas de recolección de polvo no solo ahorra energía, sino que también extiende la vida útil del equipo y reduce el impacto ambiental.

3.2 Optimización de la velocidad del ventilador

Los ventiladores son uno de los mayores consumidores de energía en los sistemas de recolección de polvo, especialmente en condiciones de carga muy variables, donde a menudo funcionan a máxima velocidad. Utilizando variadores de frecuencia (VFD), la velocidad del ventilador se puede ajustar en función de la generación real de polvo. Por ejemplo, durante períodos de baja generación de polvo, el sistema puede reducir la velocidad del ventilador para reducir los requisitos de energía. Este ajuste flexible no solo garantiza un flujo de aire suficiente para mantener la recolección de polvo sino que también evita el consumo excesivo de energía. A medida que aumentan las cargas de polvo, la velocidad del ventilador aumenta automáticamente para mantener la eficiencia de recolección de polvo. Durante el diseño y la optimización del ventilador, es importante tener en cuenta las fluctuaciones en la demanda del flujo de aire y seleccionar una estrategia de control VFD adecuada para equilibrar el consumo de energía y los requisitos de rendimiento. Además, el monitoreo regular del estado operativo del sistema para garantizar el funcionamiento adecuado del VFD puede mejorar aún más la eficiencia energética y la confiabilidad del sistema.

4. Control automático y sensores

4.1 Control de respuesta a la demanda

Los sistemas de control de respuesta a la demanda son una medida de optimización clave para los sistemas de recolección de polvo. Al instalar sensores en ubicaciones clave, se pueden monitorear en tiempo real parámetros como la concentración de polvo, la velocidad del aire y el diferencial de presión, lo que permite ajustar automáticamente el funcionamiento del sistema en función de estos datos en tiempo real. Por ejemplo, un sistema de recolección de polvo puede encender y apagar automáticamente ventiladores y filtros según el inicio y la parada de la línea de producción, evitando el consumo de energía cuando el sistema no está en funcionamiento. Durante la producción, si las concentraciones de polvo son bajas, el sistema puede reducir la velocidad del ventilador o apagar algunos equipos para reducir el consumo de energía innecesario. Los datos del sensor se pueden integrar con el sistema de control automatizado para permitir ajustes inteligentes del sistema. Este enfoque de control basado en la demanda no sólo optimiza el uso de energía sino que también mejora la capacidad de respuesta y la eficiencia del sistema, reduciendo el desgaste del equipo.

4.2 Monitoreo de datos en tiempo real

El monitoreo de datos en tiempo real proporciona visibilidad constante del estado operativo del sistema de recolección de polvo, lo que ayuda a identificar rápidamente problemas potenciales e implementar medidas de optimización adecuadas. Varios componentes del sistema de recolección de polvo, como ventiladores, filtros y conductos, pueden equiparse con sensores de monitoreo que brindan retroalimentación de datos en tiempo real. Estos datos, incluido el diferencial de presión, el flujo de aire, el consumo de energía, la temperatura y la humedad, pueden ayudar a los operadores a analizar el rendimiento del sistema y optimizarlo. Por ejemplo, el monitoreo del diferencial de presión puede identificar rápidamente obstrucciones de filtros o fugas en los conductos, lo que permite tomar medidas de limpieza o reparación adecuadas. Los datos en tiempo real también se pueden analizar centralmente a través de una plataforma en la nube o un centro de control local, lo que facilita la toma de decisiones oportuna por parte de la administración. A través de procesos de toma de decisiones basados en datos, no sólo se puede reducir el desperdicio de energía, sino que también se puede extender la vida útil de los equipos, mejorando la eficiencia general del sistema.

5. Optimice el diseño de conductos y campanas antipolvo

5.1 Diseño adecuado de la campana antipolvo

El diseño de la campana antipolvo es crucial para la eficiencia de la recolección de polvo. Si el diseño de la campana no cumple con los requisitos del proceso o no logra capturar el polvo de manera efectiva, el sistema no funcionará de manera efectiva, lo que resultará en una baja eficiencia de recolección de polvo. Al diseñar la campana, se deben considerar factores como la distancia desde la fuente de polvo, el tipo de polvo y la velocidad del flujo de aire. La forma y el tamaño de la campana deben adaptarse a las características operativas del equipo de producción para evitar zonas muertas de flujo de aire excesivo y puntos ciegos. Para algunas fuentes de polvo de alta intensidad, el capó puede requerir múltiples puertos de entrada o una estructura en capas para mejorar la eficiencia de captura de polvo. El diseño adecuado del capó puede ayudar a reducir la carga sobre el ventilador y otros componentes del sistema, garantizar una distribución uniforme del flujo de aire y evitar una entrada excesiva o insuficiente localizada. Además, se debe considerar la seguridad operativa durante el diseño para evitar que la campana impacte a los trabajadores durante la operación.

5.2 Optimizar el diseño de los conductos

el duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Reducir la tasa de reingreso de polvo

6.1 Instalación de un separador ciclónico

Un separador ciclónico es un dispositivo que se utiliza para separar partículas de polvo grandes. Funciona mediante el uso de fuerza centrífuga para separar las partículas de polvo más grandes del flujo de aire, reduciendo la cantidad de polvo que ingresa a los filtros posteriores. La instalación de un separador ciclónico puede reducir eficazmente la carga de los filtros, extendiendo su vida útil y reduciendo la frecuencia de limpieza y reemplazo. Los separadores ciclónicos son especialmente adecuados para manipular cargas pesadas de polvo, como partículas grandes y polvo grueso. La mayoría de los ciclones no requieren energía externa; Utilizan el movimiento natural del flujo de aire para separar el polvo, mejorando significativamente la eficiencia energética del sistema. Los ciclones también aumentan la capacidad de procesamiento general del sistema, lo que permite que el sistema de recolección de polvo maneje niveles más altos de generación de polvo. Al seleccionar adecuadamente el tamaño y el tipo de separador ciclónico, la mayor parte del polvo grueso se puede eliminar de manera efectiva antes de ingresar al sistema de filtración primario, lo que reduce el consumo de energía para el tratamiento posterior.

6.2 Uso de la simulación del flujo de aire

La dinámica de fluidos computacional (CFD), una técnica que utiliza la dinámica de fluidos computacional para simular las rutas del flujo de aire, puede ayudar a optimizar el diseño del sistema de recolección de polvo. Las simulaciones CFD pueden predecir y analizar el comportamiento del flujo de aire durante la fase de diseño, identificando posibles zonas muertas, áreas turbulentas y áreas de ineficiencia en el flujo de aire. Con estos datos, los diseñadores pueden optimizar el diseño de conductos, campanas y otros componentes para mejorar la eficiencia general de la recolección de polvo. Las simulaciones CFD pueden identificar problemas que son difíciles de detectar utilizando métodos de diseño tradicionales, como transiciones entrecortadas en los diseños de los conductos y un diseño inadecuado de la campana antipolvo, proporcionando así soluciones de optimización más específicas. La tecnología CFD también se puede utilizar para comparar diferentes opciones de diseño, seleccionar la ruta óptima y evitar el desperdicio innecesario de energía. A través de modelos y simulaciones científicas, se pueden realizar ajustes y optimizaciones detalladas antes de que el sistema esté operativo, mejorando la eficiencia del sistema de recolección de polvo.

7. Utilice materiales filtrantes de alta eficiencia

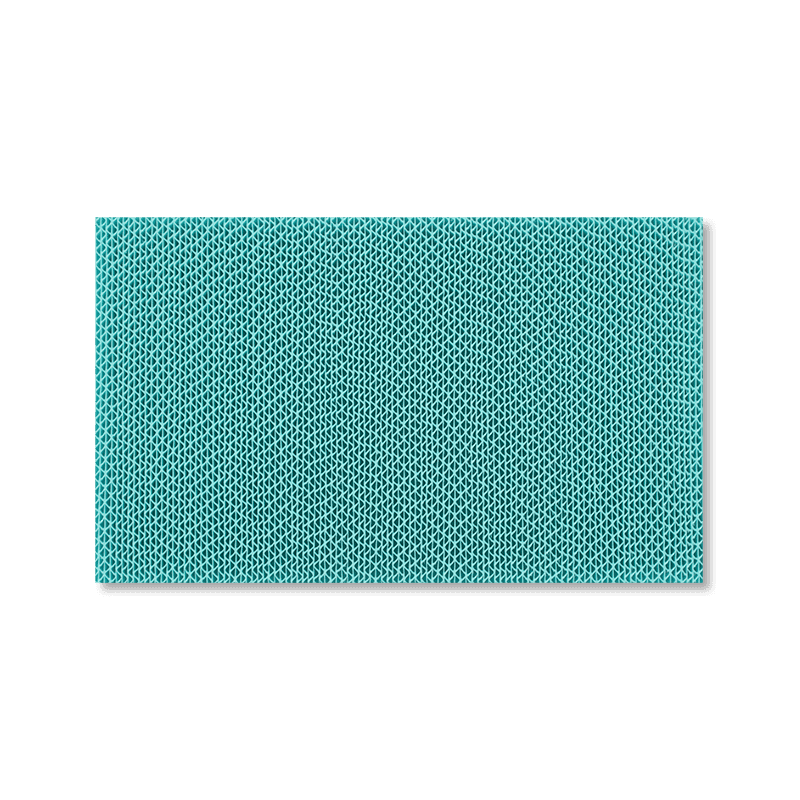

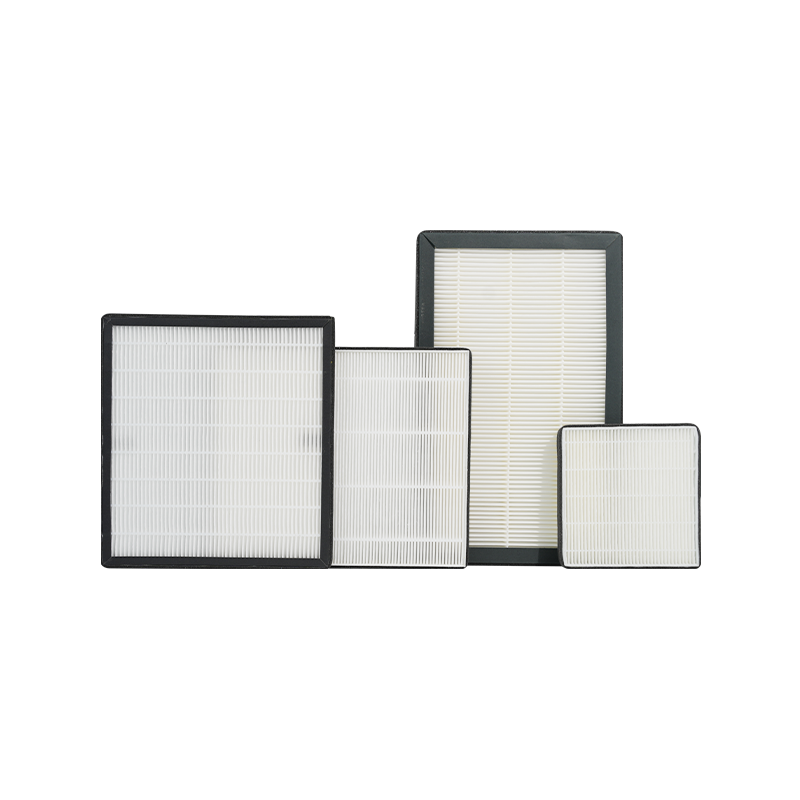

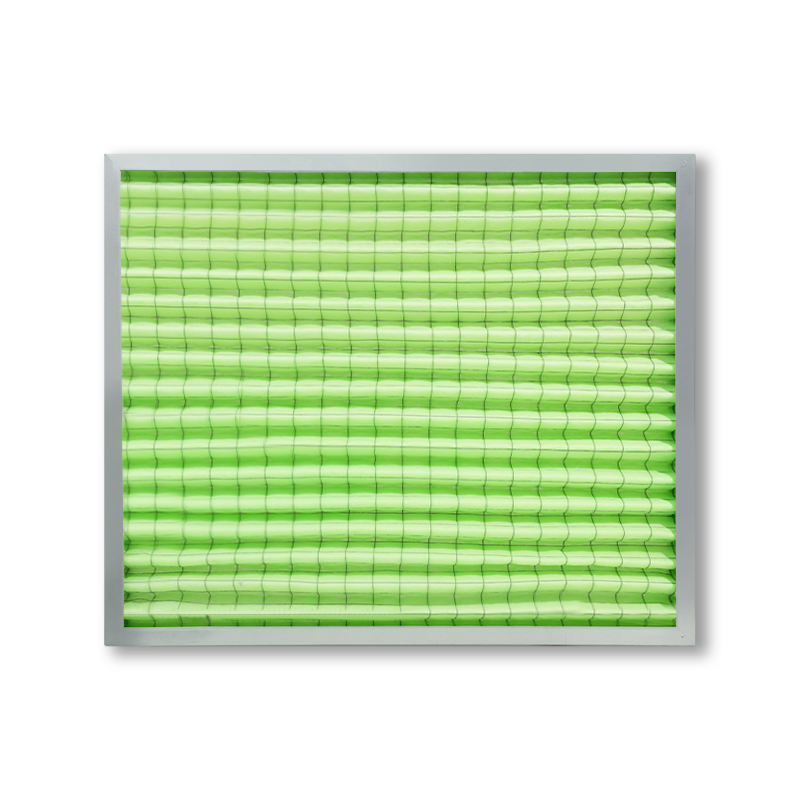

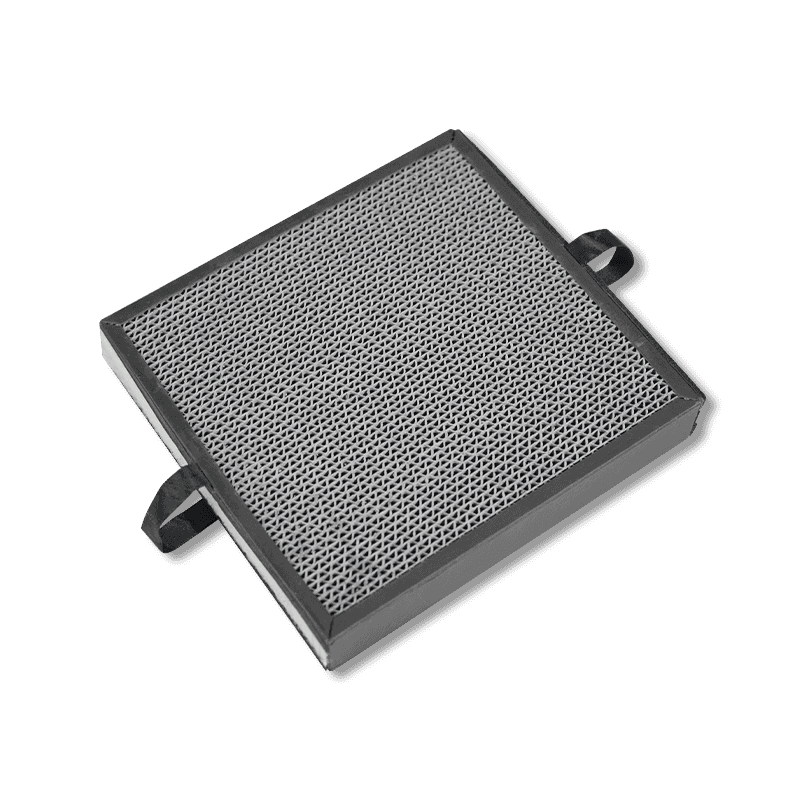

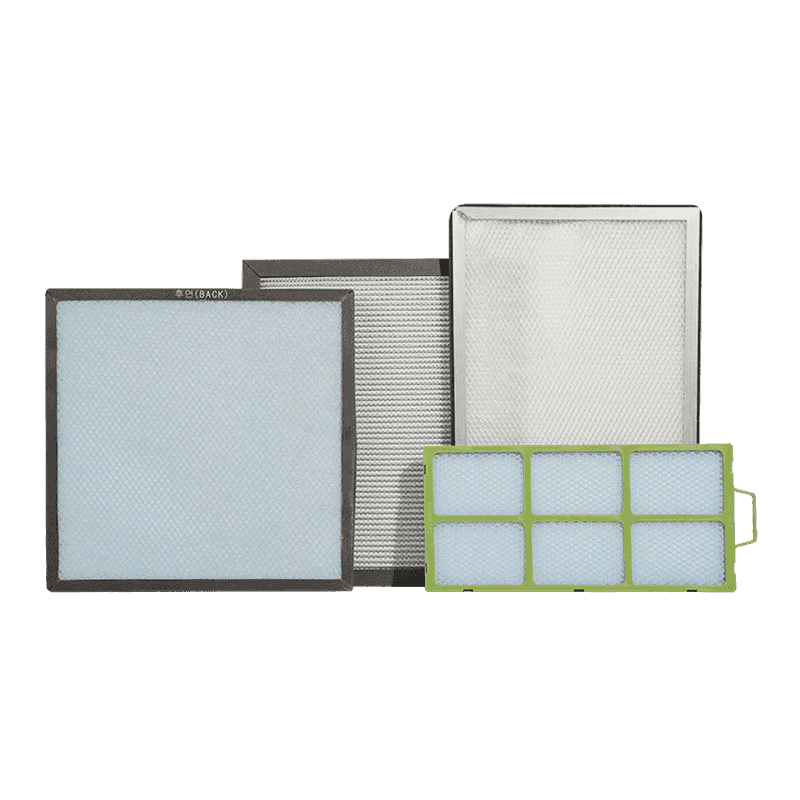

7.1 Selección de materiales filtrantes de alta eficiencia

el choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Tecnología de limpieza por chorro

La limpieza por chorro pulsado es un método común para limpiar filtros en sistemas de recolección de polvo. Utiliza ráfagas rápidas de aire comprimido para eliminar el polvo adherido a la superficie del filtro. Este método de limpieza no sólo restaura eficazmente la permeabilidad al aire del filtro sino que también reduce los costos de mantenimiento. Al diseñar un sistema de recolección de polvo, el diseño del sistema de chorro pulsado debe optimizarse para que coincida con las condiciones operativas del filtro. El intervalo y la intensidad del chorro se deben ajustar según la concentración de polvo y la obstrucción del filtro para evitar un chorro excesivo que desperdicie energía o dañe el filtro. La limpieza regular con chorro de pulso puede reducir eficazmente la caída de presión del filtro, mantener un flujo de aire estable y reducir la carga del ventilador. Junto con un sistema de control automatizado, el proceso de limpieza por chorro pulsado puede ajustar automáticamente la frecuencia e intensidad de la limpieza en función de datos de monitoreo en tiempo real, logrando una limpieza eficiente y que ahorra energía.

8. Actualizar los equipos para mejorar la eficiencia energética

8.1 Utilice motores de alta eficiencia

En los sistemas de recolección de polvo, los motores eléctricos son una de las principales fuentes de consumo de energía. Con el continuo avance de la tecnología, muchos motores modernos han logrado índices de eficiencia energética más altos. Al adoptar estos motores de alta eficiencia, el consumo de energía de los sistemas de recolección de polvo se puede reducir significativamente. En comparación con los motores tradicionales, los motores de alta eficiencia consumen menos electricidad en las mismas condiciones de carga, lo que reduce el desperdicio innecesario de energía. Los motores de alta eficiencia suelen estar diseñados con materiales avanzados y procesos de fabricación más sofisticados, que les permiten mantener temperaturas de funcionamiento más bajas y minimizar las pérdidas de energía incluso durante un funcionamiento a largo plazo. Los motores de alta eficiencia generalmente tienen una vida útil más larga, lo que reduce la frecuencia de mantenimiento y los costos de reparación. Considerar reemplazar los sistemas antiguos de recolección de polvo con motores de alta eficiencia es una estrategia efectiva de ahorro de energía, especialmente para sistemas que requieren operación a largo plazo o operan bajo cargas pesadas.

8.2 Selección de ventiladores energéticamente eficientes

Los ventiladores son uno de los principales consumidores de energía en los sistemas de recolección de polvo, por lo que su selección es crucial para la conservación de energía. Los ventiladores energéticamente eficientes utilizan un diseño más eficiente y proporcionan el mismo flujo de aire con menos consumo de energía. En comparación con los ventiladores tradicionales, los ventiladores que ahorran energía suelen estar diseñados con mayor énfasis en optimizar las rutas del flujo de aire y reducir la resistencia al flujo de aire. Emplean diseños eficientes de impulsor y carcasa de ventilador, minimizando así las pérdidas de energía durante el flujo de aire. El uso de ventiladores de alta eficiencia no sólo reduce el consumo de energía sino que también reduce las fallas de los ventiladores, lo que mejora la confiabilidad del sistema. Las ventajas de los ventiladores que ahorran energía son especialmente pronunciadas en sistemas que funcionan durante un largo período de tiempo. Seleccionar las especificaciones y modelos de ventilador adecuados y ajustar periódicamente la velocidad del ventilador de acuerdo con las condiciones operativas reales son medidas clave para lograr ahorros de energía.

9. Optimización de los horarios de operación

9.1 Aprovechar las horas pico

el workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Implementación del Control Automatizado

El control automatizado permite que el sistema de recolección de polvo ajuste su estado operativo según las necesidades reales, optimizando así la utilización de energía. Por ejemplo, los sensores pueden monitorear la calidad del aire, la concentración de polvo y las condiciones operativas de la línea de producción en tiempo real, y un sistema de control PLC puede ajustar de manera inteligente la velocidad del ventilador o arrancar y detener. Los sistemas de control automatizados eliminan los errores causados por los ajustes manuales y garantizan que el sistema de recolección de polvo funcione siempre en condiciones óptimas. El control automatizado también registra eficazmente los datos operativos del sistema, lo que ayuda a los operadores a analizar las tendencias de consumo de energía y realizar ajustes.

English

English Español

Español 日本語

日本語